《飞机设计》

随着航空业的需求低成本航空航班不断增加,飞机设计和制造正在经历新一轮的创新。对于英国来说,保持和促进其在可持续航空推进技术方面的全球领先地位至关重要。根据航空航天业的预测,对涡轮螺旋桨飞机的需求将逐渐开始上升,因为这种飞机比传统喷气式飞机可以节省更多的燃料。

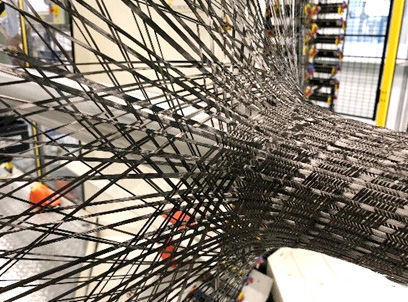

作为“数字螺旋桨”(DigiProp)计划中的一项重要任务,英国国家复合材料中心(NCC)采用了前所未有的制造工艺和系统,设计制造了一种全新的全- 复合材料涡轮螺旋桨叶片的比例原型。这种刀片已显示出降低成本的巨大潜力。

项目背景

“数字螺旋桨”项目是英国政府和行业于2017年启动的联合投资计划,历时4年。总价值达到 2000 万英镑,由 GE Aviation 的子公司 Dowty Propeller Propulsion Systems 牵头。该计划旨在发展和保持英国制造商在涡轮螺旋桨推进技术方面的主导地位,并聚集英国各地的优势资源,在道蒂螺旋桨系统的设计、制造和测试等各个方面进行创新。该计划由英国航空航天技术研究所、商业、能源和工业战略部以及英国以创新为重点的实体“Innovation UK”联合发起。它计划合作解决技术、产能和供应链方面的挑战。

作为该计划的重要组成部分,Dowty 与 NCC 合作设计开发了一种新型复合材料螺旋桨叶片,不仅降低了成本,而且提高了性能。这项创新研究工作将加速陶蒂的数字化制造能力,并进一步展示和验证英国在涡轮螺旋桨推进技术方面的全球领先技术。

项目进展

在项目实施过程中,研究团队需要克服许多挑战:首先,螺旋桨叶片外观复杂,需要很多评价。三轴纤维编织没有技术标准可以比较。

其次,需要完成更大尺寸样机的制造,完成叶片工作状态的测试——现阶段已经实施了简化样机测试和研究。但是,工况下的完整实验和性能测试必须在全尺寸叶片样机上完成。与简化原型相比,全尺寸原型的外观更为复杂。

第三是编织——确定编织角度并测试材料的厚度、强度和性能是NCC研究团队面临的主要挑战。最终,研究人员通过对半尺寸叶片使用材料表征和实验室测试来了解零件是否符合规格,从而克服了这个问题。

第四,材料成分中的干纤维和用于灌注干纤维叶片的树脂尚不确定,因为叶片的结构要求经久耐用且无表面缺陷。干纤维预制件必须严格保持其形状,在将芯轴卷绕成层时不会下垂、扭曲或移位。这是为了确保光纤可以正确定位,符合设计意图并确保叶片的性能。

第五,热塑性复合材料叶片的制造工艺解决方案需要开发用于编织的刚性芯轴。芯棒可以相对容易地从模具中取出,但仍然保留了一个可充气的弹性硅胶气球,因此它可以对里面的复合材料预制件施加压力。同时,还需要使表面有小孔的结构获得足够的强度和刚度。主要的解决方案是使用蜡和硅胶来制作芯棒。研究团队面临的主要挑战之一是硅胶的厚度。如果厚度不合适,就会有气囊失效,叶片预成型件难以完全固化的风险。

为完成这一创新项目,NCC与道蒂与谢菲尔德大学高价值制造弹射器项目(HVM Catapult)-先进制造研究中心和制造技术中心的研究中心展开合作。通过 DigiProp 计划,NCC 研究团队首先将热塑性复合材料的先进三轴碳纤维编织技术用作低成本、自动化、高性能和环保的制造工艺。热塑性复合材料可以通过熔化或重新成型为另一种产品来回收,因此可以减少浪费。整个过程完全自动化,减少了制造过程中的缺陷数量,减少了不必要的返工。

为了以更低的成本生产更轻的叶片,NCC 团队还对材料和工艺进行了重度筛选。研究团队利用从测试中获得的数据对技术和工艺流程进行了实验。 NCC 团队已经开发和制造了 6 个螺旋桨叶片原型。每一个新的样机都在以前样机的基础上加强了设计和制造技术。

影响意义

与目前的传统工艺相比,采用新工艺制造复合材料叶片可以显着缩短制造时间,节省大量成本成本。同时,材料的改变大大缩短了工艺固化阶段。通过使用热塑性复合材料,NCC 发现新工艺可以将制造时间缩短至约 5 分钟,而使用热固性环氧树脂复合材料固化和制造类似零件通常需要 4 小时。此外,去除泡沫芯材的新工艺提高了疲劳寿命,同时也使结构更轻。考虑到螺旋桨叶片可能会受到更多异物撞击,新材料和新工艺也能显着提高结构的损伤容限。

上一篇:男子花50万买了架报废飞机,原本是有钱闲地,打

下一篇:没有了